生產烯烴新技術對石化產業影響

生產烯烴新技術對石化產業影響

台灣綜合研究院 王尚博

國外對於石化業進料持續有新技術產生,包括Siluria以天然氣為進料生產乙烯、丙烯的Gemini技術,及ExxonMobil,Aramco/Sabic JV,Aramco與Chevron Lummus Global(CLG)投入原油製化學品(COTC),此外中國大陸大連化物所發展以合成氣(CO及H2混合氣體)製造輕烯烴(light olefins)之OX-ZEO等技術。然而上述任一技術的普及將影響煉油及石化產業的發展,成為我們進行探討的動機,見表1。

表1 國外目前新生產烯烴技術比較

| 技術 | 進料 | 產品 | 製程專利 | 備註 |

|---|---|---|---|---|

| Gemini | 甲烷、NGL | 乙烯、丙烯 | Silurian | OCM製程已於示範階段 |

| OX-ZEO | 合成氣 | 輕烯烴 | 大連化物所 | 於工業示範階段 |

| COTC | 原油 | 成品油、輕烯烴 | ExxonMobil,Saudi Aramco/Sabic JV,CLG | ExxonMobil於新加坡已投產 |

資料來源:IHS Markit,Siluria,CB&I,台綜院整理

1.探討Gemini技術特性與概況

美國Siluria公司Gemini製程為利用天然氣生產乙烯、丙烯,技術基於甲烷氧化耦合技術(Oxidative Coupling of Methane ,OCM),過去OCM技術一直是全球石化領域關注焦點,但甲烷的「選擇性活化」及「定向轉化」這兩個技術難題未能克服,甲烷氧化偶聯的觸媒沒有取得重大突破,無法達到業界期望C2收率30%以上水準。直至2010 年美國Siluria公司宣佈開發出奈米線基觸媒(nanowire catalysts),此觸媒可在低於傳統蒸汽裂解法操作溫度200~300℃情況下,在5~10個大氣壓下,高效催化甲烷轉化成乙烯,活性是傳統觸媒的100倍以上。Gemini製程OCM設計反應器分為兩部分,一部分將甲烷轉化成乙烯和乙烷;另一部分將副產物乙烷裂解成乙烯。此設計使反應器供料既可天然氣也可乙烷,提高乙烯收率,同時降低能耗。2015 年4 月,Siluria 公司投資1,500萬美元,在德州建成乙烯產能365噸/年的OCM 試驗裝置,目前已完成乙烯產能3.4~6.8萬噸/年的示範工廠。

Siluria公司OCM製程技術優勢主要有下:1.與傳統輕油裂解生產乙烯相比,具成本低、溫室氣體排放少、節能效果好,生產之乙烯除用來生產聚乙烯外,還可進一步轉化為液體燃料,見圖1 ;2.原料要求不嚴苛,甲烷可來自天然氣也可來自生質甲烷,氧氣來源可以是純氧也可以是富氧空氣、壓縮空氣等;可利用已有的乙烯生產裝置和回收設備,改造成本低。Siluria 製程技術對於天然氣資源豐富國家而言,具有投資誘因。

.jpg)

圖1 Siluria公司 OCM具生產彈性 (資料來源:IHS Chemical)

2.探討OX-ZEO技術特性與概況

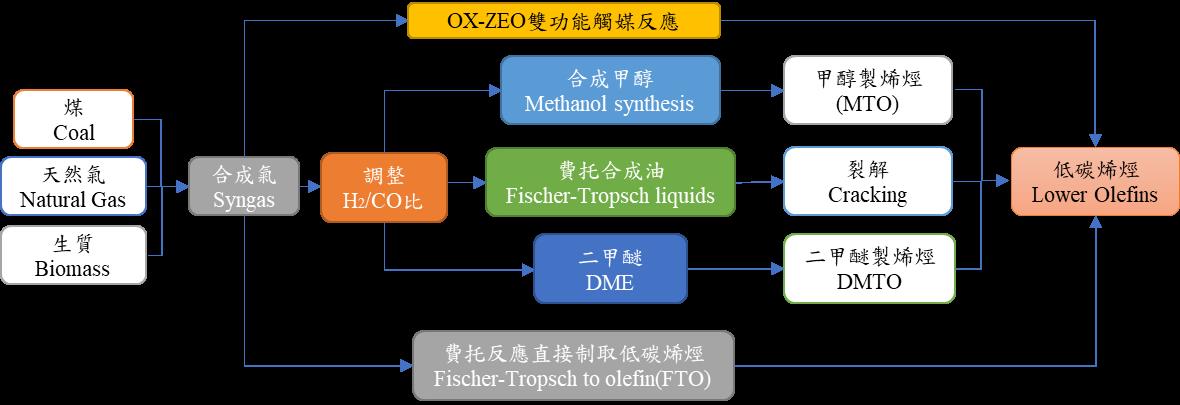

乙烯、丙烯、丁烯是重要石化原料,過去傳統生產乙烯主要為裂解輕油及LPG。丙烯可由輕油裂解製乙烯副產物或FCC裂解氣中得到。在裂解製程,透過調整裂解深度可改變丙烯及乙烯比例,輕度裂解可產生更多丙烯。由於全球石油資源日益減少及C1化學迅速發展,為緩解對石油資源依賴,世界各國研究以非石油路線為主,利用煤炭、天然氣、生質等含碳資源,混合合成氣直接或間接生產烯烴,見圖2 。間接法以合成氣生產甲醇為原料,透過甲醇或二甲醚發展非石油資源生產乙烯、丙烯等產品。該技術包括兩個步驟,即合成氣經銅基觸媒合成甲醇,甲醇再經分子篩觸媒轉化為低碳烯烴。直接法則減少反應步驟,將合成氣直接高選擇性合成低碳烯烴,具製程更短、能耗更低優勢,有較強競爭力,未來發展前景更好。近年世界發展合成氣催化轉化生產低碳烯烴較為積極,尤其中國大陸費托反應直接生產低碳烯烴取得突破進展,未來費托反應直接法將成成為發展主流。

圖2 合成氣間接法及直接法生產低碳烯烴(資料來源:Jun Zhang,Catalysts for production of lower olefins from synthesis gas)

3.探討COTC技術特性與概況

直接裂解原油製程(Crude oil to chemical,COTC),主要特點在於省略傳統原油煉製生產石腦油過程,使製程簡化,2014年ExxonMobil在新加坡建成全球首套COTC裝置,乙烯產能為100萬噸/年。其主要製程改進是在裂解爐對流段及輻射段之間加入瞬間蒸發槽(Flash Tank),原油在對流段預熱後進入瞬間蒸發槽,氣液組分分離,氣態組分進入輻射段進行裂解,液態組分則作為煉廠原料或者直接賣出。該製程將顯著降低裂解原料成本。沙國Aramco也擁有自主COTC技術。該技術與ExxonMobil技術完全不同。其製程為原油直接進入加氫裂解裝置,去除硫並將高沸點組分轉化為低沸點組分;之後經過分離,Gas oil及更輕組成進入蒸汽裂解裝置,重組分則進入Aramco自主研發的深度催化裂解裝置,最大化生產烯烴。但是該技術目前還停留在設計階段,並沒有建成生產裝置。IHS 認為,該技術比傳統石腦油裂解生產成本低200美元/噸,但是加氫裂解和催化裂解裝置將增加投資成本,以15%稅前投資回報率計,該技術與沙國石腦油裂解成本相當。

傳統上石化工廠仰賴煉油工廠提供包含石腦油、重組油及液化石油氣等作為原料生產乙烯、丙烯及其他石油化學產品,而石化工廠亦可提供多餘的氫氣給煉油工廠做為氫化處理的原料,因此若將兩工廠整合可最佳化能量運用。

但煉油工廠與石化工廠除了在生產目標上的不同,運作規模上也有很大的差異,一個世界級的煉油工廠,其每年可處理20-25百萬噸的原油,而一個世界級的石化工廠,每年可處理2-3百萬噸的石腦油,產出1百萬噸乙烯,因此可知煉油工廠其煉製量比石化工廠多出一個數量級,增加了整合的難度。

然而近年許多公司已經開始將「原油直接製造化學品」(Crude oil-to-chemical, COTC)技術應用於新建的煉油及石化工廠,藉由重新架構煉油工廠,降低燃料油生產比例,同時提高石油化學品產率,透過COTC技術可有效的整合煉油工廠與石化工廠(圖3),也因為COTC技術大幅提升了石油化學品的產量,可能會對全球化的石油化學品市場產生重大的影響。

圖3 COTC整合煉油與石化工廠

2014 年1 月,埃克森美孚公司在新加坡正式啟用了一套年產能100 萬噸乙烯的工廠,由原油直接製造烯烴的世界級商業化煉廠,該廠設備越過原油裂解為石油腦過程,將原油直接轉化為輕質烯烴。據悉,沙烏地Aramco 公司也開發了自己的原油直接製造烯烴技術,但尚未興建完成商業化營運,SABIC 同時也在研究原油直接製造烯烴技術。在亞洲和沙烏地阿拉伯計畫或啟動的幾個COTC專案計畫,有可能在未來幾年重塑全球石油化工產業。煉油廠配置COTC 新技術架構,將以生產化學品最大化而不是傳統的運輸燃料。由於煉油廠的加工處理能力比目前世界級的石油化工廠高約10 倍,COTC 可將石化生產提高到前所未有的煉油廠規模。

COTC 與最先進的、良好的整合煉油-石化綜合體相比,其每桶石油的化學品產量至少可增加一倍。在目前的煉油工業結構下,煉油廠向石油化工廠提供石油腦,經過蒸汽裂解操作產生化學品。目前的全球平均水準是從每桶石油中生產約8-10%的石油腦,然而在一家非常完善的煉油廠,如沙烏地Aramco 公司和住友公司的合資企業Petro Rabigh,該煉油廠生產約17-20%的石油腦用於石化生產。

然而,近來公佈的COTC 每桶石油已可生產至少40%的化學品,這是先進綜合煉化一體的重大突破躍起。

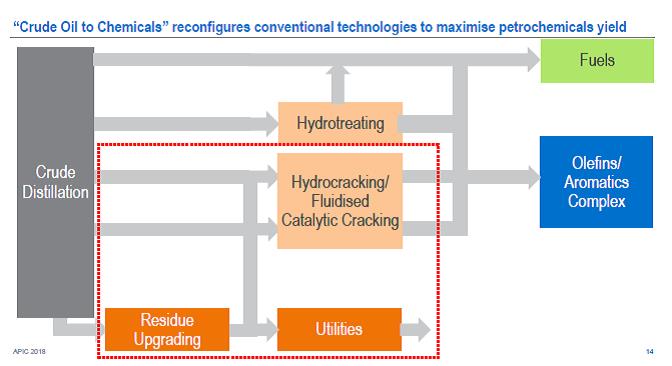

在過去的一到二十年中,優勢原料一直是最重要的競爭因素,但在新時代,僅靠原料不足以面對競爭。COTC 重新定義了煉油廠的全球規模,純粹的規模將是一個額外的競爭因素,“COTC”生產商將實現優於當前“世界級”石化生產商的優勢,請參閱圖4 。

圖4 Crude Oil to Chemicals 流程(資料來源:Nexant, APIC 2018)

上述Siluria天然氣生產烯烴Gemini技術、合成氣直接轉化OX-ZEO、以及原油製化學品(COTC)等技術。對我國而言原料取得可行,以原油製化學品(COTC)原料取得可行性較高,因此本研究後面以探討COTC為重點,冀望能提出未來煉油石化產業可發展的新方向。

- 來源:

- 台灣綜合研究院 王尚博

- 標籤: