全球化學材料產業之淨零碳排主要做法與我國廠商之減碳策略建議

- 刊登日期:2022-11-08

- 資料來源:工研院產科國際所/劉致中 工研院材料與化工研究所/劉榮昌

- 作者:劉致中、劉榮昌

全球化學材料產業之淨零碳排主要做法與我國廠商之減碳策略建議

The Main Routes of Net-zero CO2 Emissions for Global Chemical-material

Industries and the Strategical Suggestions for Taiwanese Manufacturers

劉致中 C. C. Liu1、劉榮昌 L. C. Liu2

工研院(ITRI) 產業科技國際策略發展所 1組長工研院(ITRI)

材料與化工研究所 2技術總監

摘要/Abstract

全球化學材料廠商目前的減碳途徑有四:①二氧化碳的捕捉;②再生燃料的生產;③低碳化學品的生產;④結合低碳能源的新製程。其中「二氧化碳的捕捉」與「低碳化學品的生產」應為台灣化學材料產業達成2030年減碳目標之主要途徑。此外,我國化學材料廠商亦可由「製程更新」、「製程改善」、「原料轉換」及「購買碳權」等方式來進行減碳。然而,「購買碳權」短期內無法有效減碳,卻又為必須達到減碳目標情形下的權宜措施。「製程更新」、「製程改善」與「原料轉換」都可能需要對製程設備進行調整或更新,資本投資與生產成本的增加成為不可避免之事。我國廠商必須衡量自身公司對生產成本上升的承受能力與時間長短等內外在條件,來擬定相對應的減碳策略與路徑。

Global chemical-material manufacturers currently have four approaches to reduce CO2 emissions: (1) capture of CO2, (2) production of regenerated fuels, (3) production of low- carbon chemicals, and (4) new processes combined with low-carbon energies. Among them, “capture of CO2” and “production of low-carbon chemicals”should be the main approaches for Taiwanese chemical-material industries to achieve the goal of 2030 CO2 reduction. Furthermore, Taiwanese chemical-material manufacturers can also reduce CO2 emission with process renovation, process improvement, material replacement, and purchase of carbon credits. However, purchase of carbon credits cannot effectively decrease CO2 emission in a short time but it is a stop-gap measure to reach the target of CO2 emission. In addition,process renovation, process improvement, and material replacement may need the modification and renewal of processing facilities, being inevitable to increase the capital investment and production cost. Taiwanese chemical-material manufacturers must consider the tolerance of rising production cost and the duration, establishing the corresponding strategies and routes of CO2 reduction.

關鍵字/Keywords

淨零碳排(Net-zero CO2 Emission)、二氧化碳捕捉、封存、再利用技術(CCUS)、化學吸收 (Chemical Absorption)、物理吸附(Physical Adsorption)、薄膜分離(Membrane Separation)、低溫捕捉(Cryogenic)、費托合成反應(Fischer-Tropsch Synthesis)、部分氧化催化技術(Catalytic Partial Oxidation)、水媒氣可逆轉換技術(Reverse Water Gas Shift)、動態迴旋反應器(Roto Dynamic Reactor; RDR)、再生燃料(Regenerated Fuel)

全球化學材料產業年排20億噸溫室氣體至大氣中

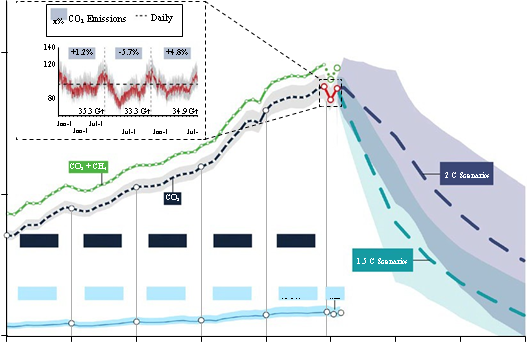

全球二氧化碳的總排放量在2020年因疫情的影響而創紀錄下降之後,旋即2021年因全球經濟的逐漸復甦而反彈了 4.8%,達到34.9 Gt CO2eq/yr(見圖一)。若依目前的排放狀態繼續下去,9.5年後就會將全球氣溫升溫幅度控制在1.5˚C的剩餘二氧化碳額度用完,人類減碳已是迫在眉睫的事情。

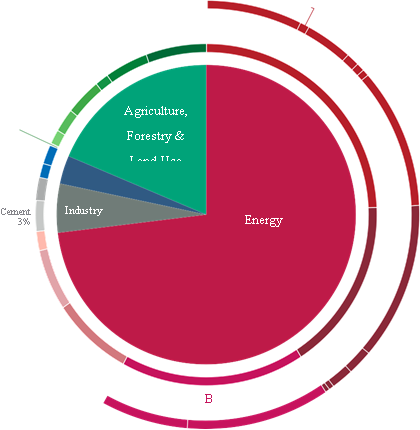

全球化學產業之CO2eq排放量如圖二所示,包括了工業(Industry)排放中的2.2%(化學製程中排放的溫室氣體)與能源(Energy)排放中的3.6%(化學製程中能源使用所造成的溫室氣體排放),每年約排放20.2億噸的O2eq至大氣中。

全球化學材料產業正經由四條已實踐路徑進行減碳

至2022 年9 月,工研院產業科技國際策略發展所(ISTI)觀察到全球化學材料產業已有四項減碳途徑(「二氧化碳的捕捉」(Capture of CO2)、「再生燃料的生產」 (Production of Regenerated Fuel)、「低碳化學品的生產」(Production of Low Carbon Chemicals)與「結合低碳能源的新製程」(Novel Process Combined with Low Carbon Energies))被「實際應用」或「正在進行商業化技術開發」。

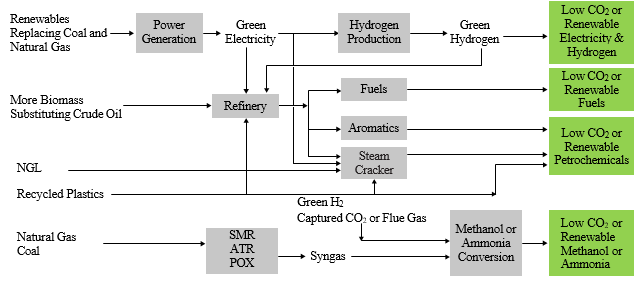

在這四項減碳途徑中,「二氧化碳的捕捉」/「再生燃料的生產」及「結合低碳能源的新製程」/「低碳化學品的生產」可以互相搭配應用。其中低碳能源以再生能源的綠電為主,可以直接使用於生產製程中的能源供應,或是使用綠電生產綠氫後用於

原油煉製廠的加氫裂解製程中(見圖三)。

「低碳化學品的生產」除了製程中使用再生能源與使用綠氫為生產原料外,採用「回收廢塑膠」、「生物質(Biomass)」與「回收之CO2」作為原料,亦為低碳化學品生產的主要做法(見圖三)。

1.減碳路徑1:二氧化碳的捕捉

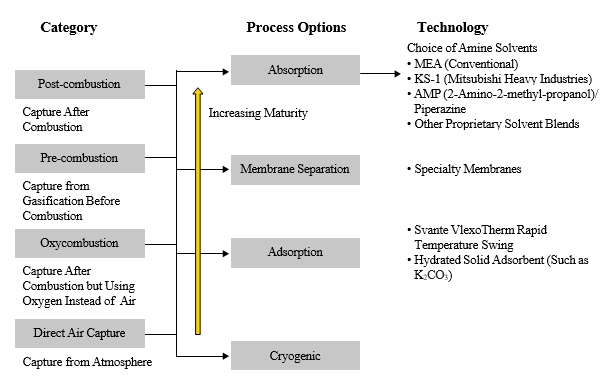

目前全球化學材料產業在二氧化碳捕捉的技術主要有四種( 圖四):化學吸收 (Chemical Absorption)、物理吸附(Physical Adsorption)、薄膜分離(Membrane Sepa- ration)與低溫捕捉(Cryogenic)等。其中化學吸收的技術成熟度最高,已有商業化案例;物理吸附與薄膜分離亦有試驗型計畫執行中;低溫分離因能源成本較高,與其他二氧化碳捕捉技術相較,距離商業化仍有努力空間。

這四種二氧化碳捕捉技術已分別應用在「燃燒後的二氧化碳捕捉(Post-combus- tion)」、「燃燒前處理製程的二氧化碳捕捉 (Pre-combustion)」、「富氧燃燒後的二氧化碳捕捉」與「直接由大氣捕捉二氧化碳」等四種情況下,其中「燃燒後的二氧化碳捕捉」由於燃燒後的尾氣溫度極高,通常需搭配「降溫」單元製程。同時為了提升燃燒效率,達到完全燃燒的狀態,燃燒過程中混入大量的空氣助燃是燃燒爐中常見的設計,但將降低燃燒後二氧化碳的濃度,因此進行二氧化碳捕捉前須進入「提升二氧化碳濃度」的單元製程。「富氧燃燒後的二氧化碳捕捉」則由於完全燃燒後,二氧化碳的濃度較高,通常不需要「提升二氧化碳濃度」的單元製程。「燃燒前處理製程的二氧化碳捕捉」技術則通常應用於合成氣(Syngas)生產單元製程後面,降低了合成氣中二氧化碳濃度,因此得到較高濃度的氫氣。

化學吸收主要利用吸收劑與二氧化碳

產生化學反應來達到捕捉二氧化碳的作用,並利用逆反應使吸收劑再生,因此化學吸收是目前最有效率的捕捉二氧化碳技術。目前化學吸收技術中常用的吸收劑,主要以

胺類化學品為主,例如乙醇胺(MEA)、AMP (2-Amino-2-methyl-propanol) + Piperazine與三菱重工開發的KS-1均為此類型的吸收劑。此類吸收劑具高二氧化碳脫除率,適合應用於低二氧化碳分壓的混合氣體內進行CO2捕捉;但其主要缺點有三:①吸收劑易與其他氣體(氧氣、SOx或CO)發生不可逆的化學反應,使吸收劑再生次數減少,因而增加操作成本;②胺類化學品均為鹼液,會對吸收塔、再生塔及周邊管線造成腐蝕作用;③需控制的操作變數多,較為繁瑣。

物理吸附通常使用有機或無機溶劑,如以Propylene Carbonate、Dimethyl Ether of Polyethylene Glycol作為吸附劑,利用二氧化碳在這些吸附劑中的溶解度會隨著壓力變化的原理來吸脫附。物理吸附的優點是在高壓及低溫下進行吸收的話,CO2吸收量大,使用的吸附劑量較少,且吸收效率隨著壓力增加或溫度降低而增加。而在吸收達飽和之後,採用降壓或常溫氣提的方式將二氧化碳分離而使吸附劑再生,因此物理吸附方法適用於二氧化碳分壓較高且去除率要求不高的製程環境中。同時物理吸附法能源消耗較化學吸收法小,且吸附劑不具腐蝕性,但會因硫化物的存在而導致劣化,減少其再生次數(4)。

薄膜分離技術主要使用Polyamide及 Cellulose Acetate材質的薄膜,選擇性地將二氧化碳與其他氣體分離。薄膜分離法需在高壓下進行,壓力大約在17~35 atm。薄膜分離技術主要優點是操作簡單,但缺點是薄膜耐久性差、分離效率低。通常使用二階段之薄膜分離程序,才能達到一定的分離效率,目前應用於實廠內的案例較少(4)。

低溫冷凝技術主要是利用壓縮冷凝方式,兩階段將二氧化碳液化或是固化形成乾冰,然後以蒸餾方式將液態或固態二氧化碳中之SOx及NOx不純物分離出來,使二氧化碳純化。此技術缺點是極為耗能(冷凝及蒸餾),且低溫冷凝設備昂貴,維修不易(4)。

2. 減碳路徑2:再生燃料的生產

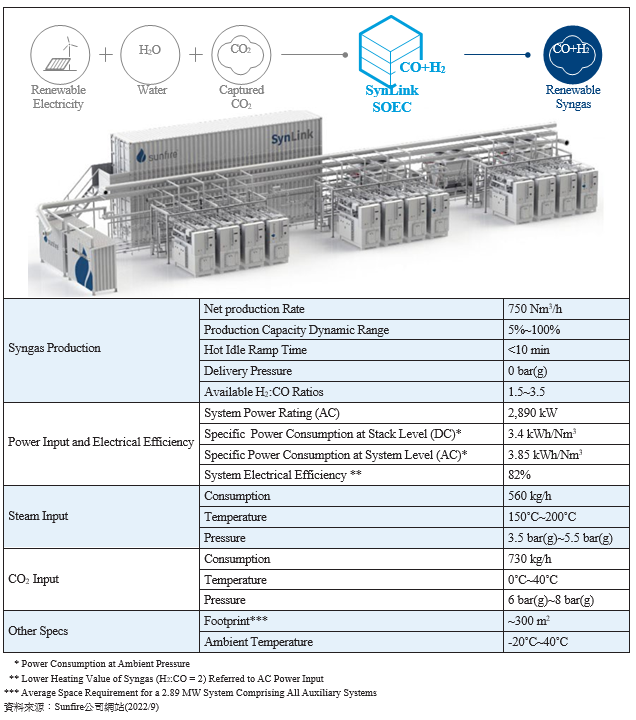

- Sunfire-SynLink SOEC製程

德國Sunfire公司提出CO2與蒸汽一起電解產生合成氣(Syngas)的Sunfire-SynLink SOEC製程(圖五),電解槽在850˚C下電解,一步驟即可同時將蒸汽和CO2轉化成合成

氣。合成氣是氫氣(H2)、一氧化碳(CO)與二氧化碳的混合物,合成氣可作為原料,轉化生產成許多碳氫化合物產品(例如:eFuel)。這種可再生的合成氣可取代化石燃料,為工業和交通領域的碳減排做出重大貢獻。

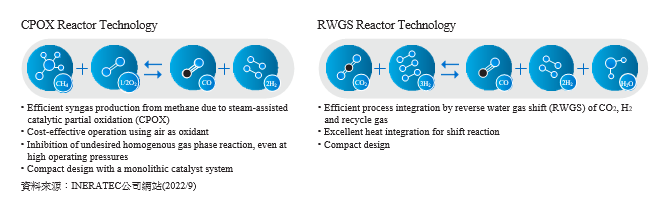

- 合成燃料(Synthetic Fuels)

德國INERATEC公司已開發CPOX與 RWGS技術(圖六),主要以蒸汽將甲烷氧化催化(Catalytic Partial Oxidation; CPOX)生成合成氣(CO + H2),並將此合成氣和CO2及 COPX製程中的循環氣體進行水媒氣可逆轉換(Reverse Water Gas Shift; RWGS),將CO2轉化為CO,成為合成氣的成分之一。

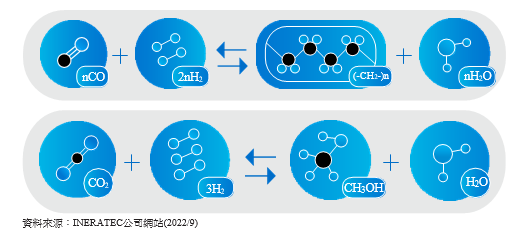

此合成氣再經由費托合成(Fischer- Tropsch Synthesis)、甲醇合成(Methanol Synthesis)製程,產生合成燃料與甲醇(圖七)。

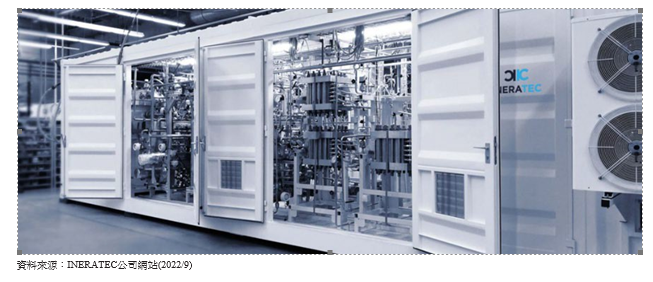

INERATEC公司採用創新的微型合成反應器,可在非常小的空間內提供用於熱傳和質傳所需的大表面積與模組化的貨櫃型設計(圖八),將甲烷氧化催化(CPOX)反應、水媒氣可逆轉換(RWGS)反應與產生合

成燃料、甲醇的費托反應和加氫裂解裝置一同結合。

2019年Sunfire公司將SynLink計畫中的電解系統(10 kW)與德國INERATEC公司的模組化結構反應器進行結合,希望可以將 CO2、水、綠電作為原料生產合成燃料。

3. 減碳路徑3:低碳化學品的生產

全球化學材料廠商目前主要從以下四個方向來進行低碳化學品的生產或試驗:

①利用化學品生產製程中產出之高純度CO2副產品為原料,生產聚碳酸酯(PC)、醋酸、PU等化學品,可去化化學品生產製程中產出的高純度CO2。

②將回收的廢塑膠製成再生塑膠粒、單體或裂解油,再將這些再生原料投入塑膠製品生產、樹脂生產與大宗化學品生產鏈段,減少由新料生產而多排放的CO2。

③利用CCUS技術捕捉甲醇、氨氣、尿素等生產製程中大量產出的CO2,並將捕獲的CO2,以封存形式儲存至地底油、氣井,或是作為原料再度投入甲醇、氨氣的生產製程中。

④利用綠電電解生產的氫氣作為原料生產綠氨;或利用空氣中捕捉的CO2與綠氫反應生產綠色甲醇。

廢塑膠經化學回收方式再生成單體或裂解油、高碳排製程結合CCUS技術降低製程CO2排放、綠氫作為原料生產低碳化學品,是近年來廠商投入較多的項目。

4.減碳路徑4:結合低碳能源的新製程

全球化學材料廠商目前投入三項使用低碳能源的製程計畫:

(1)使用綠電的蒸汽裂解製程

2020年6月美國Dow Chemical公司和Shell公司簽署了一項聯合開發協議,加速乙烯蒸汽裂解裝置的電氣化技術。位於荷蘭阿姆斯特丹和美國德克薩斯州的新創團隊將專注於E-cracker技術和裂解爐設計。

2021年3月24日德國BASF、SABIC與 Linde簽署了一項共同開發電加熱蒸汽裂解爐的計畫。BASF與SABIC兩家公司先前已經針對使用綠電代替目前加熱過程中使用的化石燃料進行研究;而Linde將開發製造綠電蒸汽裂解爐的技術,並將其商業化。目前已申請歐盟創新基金和「工業脫碳」(德國聯邦環境部計畫)計畫的資助,正在評估BASF路德維希工廠新建兆瓦級Pilot Plant的可行性,該工廠計劃將於2023年啟動。

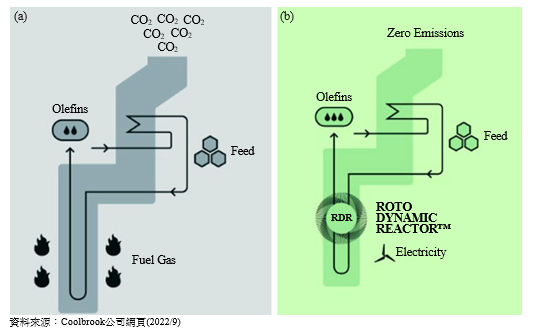

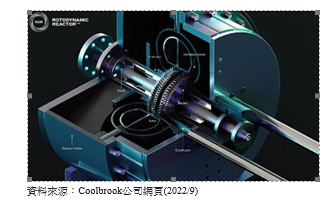

(2).乙烯製程之旋轉動態反應器(RDR)技術

芬蘭Coolbrook公司的動態迴旋反應器(Roto Dynamic Reactor; RDR)將反應器設計、渦輪機械和化工動力結合,透過綠電驅動旋轉葉片帶動空氣形成動力,將轉子軸的機械能轉換為熱能,直接傳遞給進料流體,取代傳統的熔爐,大幅節省加熱

所排放的二氧化碳,相關製程與構造如圖九、圖十所示。

(3).乙烯製程之Eco-Catalytic Chemical Looping技術

美國EcoCatalytic公司開發的Eco- Catalytic Chemical Looping技術,與傳統蒸汽裂解製程(生產每噸產品排放高達1.5噸的二氧化碳排放量)相比,將減少80%的二氧化碳排放量,同時沒有NOx產生。

Eco-Catalytic Chemical Looping技術可說是一項氧化還原技術,使用金屬氧化物作為氧的傳輸劑;在第一反應器中,金屬氧化物提供氧將乙烷進料選擇性地轉化為乙烯和水,然後金屬氧化物在第二個反應

器中與空氣接觸反應再氧化。

技術開發的資金來自於美國能源部 200 萬美元與EcoCatalytic公司出資的200萬美元,EcoCatalytic並已在美國西南研究所 (Southwest Research Institute; SwRI)成功地

放大生產製程(圖十一)。

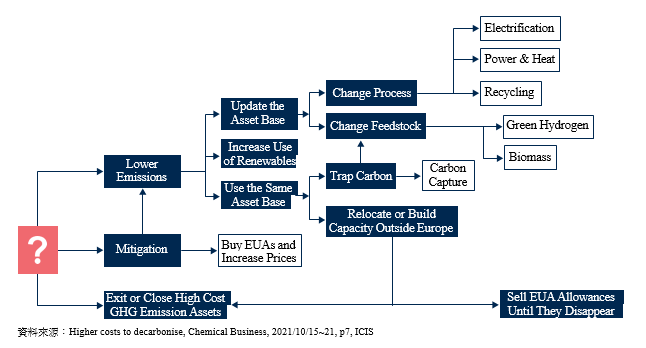

減碳路徑與策略的選擇

經由上述的介紹,化學產業的廠商可以從「更新製程」、「製程改善」、「原料轉換」、「購買碳權」等方式進行減碳。其中「購買碳權」短期內無法有效減碳,卻又為須達到減碳目標情形下的權宜措施;「製程更新」、「製程改善」與「原料轉換」都可能需要對製程設備進行調整或更新,資本投資與生產成本的增加成為不可避免之事。廠商必須衡量自身公司對生產成本上升的承受能力與時間長短、國內低碳能源供應/綠電提供/綠氫生產運輸等基礎設施狀態、材料資源回收產業的技術水平與生質產業對生質料源的供料穩定度,來擬定相對應的減碳策略與路徑(圖十二)。

綜合建議

1.化學材料業者未來將面臨龐大減碳成本支出,產業附加價值率將下滑

化學材料業者隨著政府和民眾越來越關注溫室氣體的排放,實現長期淨零碳排目標的壓力將越來越大,未來將不得不大幅提高運營支出(OPEX)和資本支出(CAPEX),造成產業的利潤與附加價值率降低。

國際上化學材料產業減碳的第一步做法,是轉向使用再生能源和應用降低排放的技術(通常為CCUS技術),產業將需要投資於新的製程和原料,因此增加資本支出和運營支出。

Dow公司的執行長Jim Fitterling指出, Dow目前開發之再生能源裂解爐(E-cracking)技術,可能需要十多年的時間才能商業化量產,這段期間Dow公司開始計畫性地將其資本支出中的三分之一用於分階段、逐項地對既有資產進行脫碳改善。

Dow公司的年度資本支出已由2019年的19.6億美元、2020年的20.9億美元,上升至2021年的30億美元,增加近45%。

2.「二氧化碳的捕捉」與「低碳化學品的生產」為台灣化學材料產業達成2030年減碳目標之可行自主路徑

本文章述及全球化學材料廠商的四項減碳途徑:二氧化碳的捕捉、再生燃料的生產、低碳化學品的生產、結合低碳能源的新製程。其中,「再生燃料的生產」涉及龐大的資產設備改變與投資,所需時間極長,短期內(2022~2030年)要呈現顯著的減碳成效不易;「結合低碳能源的新製程」技術多數有專利保護,且部分技術尚未經過商業化量產的檢驗,透過技術轉移的方式,較能管控相對的風險。因此,「二氧化碳的捕捉」與「低碳化學品的生產」應為台灣化學材料產業達成2030年減碳目標之可行自主路徑。

參考文獻

- Monitoring global carbon emissions in 2021, Na- ture Reviews Earth & Environment, volume 3, pages 217-219 (2022).

- Global Breakdown of Greenhouse Gas Emissions by Sector, Climate Watch, the World Resources In- stitute (2021/12/15).

- PEP Energy Transition and Sustainability Bundles, RJ. Chang, S&P Global (2022/09).

- 溫室效應氣體—二氧化碳去除方式之簡介,產基會粘愷峻,中興工程藍文忠。

- 點閱次數

- 3429

- 目前評價

- 1518640

- 評價